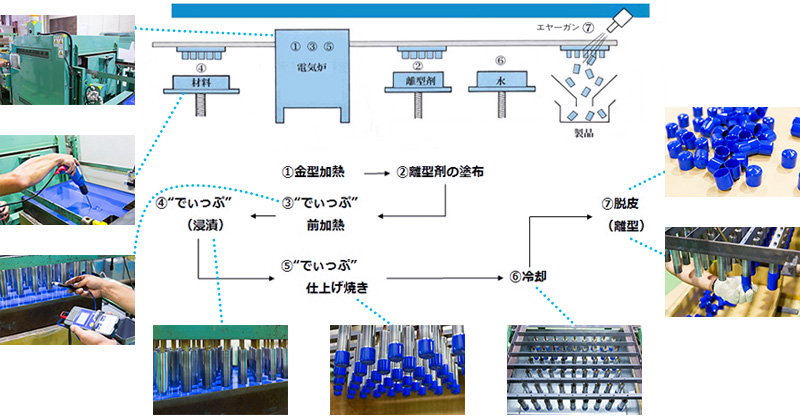

ディップ成形の流れをご紹介します。(ディップモールディング、ディップコーティング)

ディップ成形の特徴

ディップ成形はオス型(凸型)の金型のみを使い、メス型(凹型)の金型を使わないという製法であり、次の特徴を持っています。

- 金型を作成するコストが低い(既存の金属製品を金型として使うことも可能)

- 金型を準備する期間が短い(速やかに製作に着手することができる)

- 成形までの各種準備が少なく少量生産が可能

- 成形製品にはバリやつなぎ目がなく金型に接した内面の寸法精度が高い

(外寸の再現性は低いため、内寸を優先する製品に向いている) - 複雑な形状も成形することができ、材料や成形時間などを調整することで、色、厚さ、柔らかさ、絶縁性などの各種機能を実現できる。

射出成型との比較

ディップ成形と射出成型とを比較すると、次のような違いがあります。

成形する製品の特性にあわせて適切な成形方法をご検討することをお勧めします。

| 比較ポイント | ディップ成形 | 射出成型 |

|---|---|---|

| 用意する金型 | オス型(凸型)のみ | オス型(凸型)とメス型(凹型)の両方 |

| 対応ロット数 | 小ロットから対応できる | 小ロットから対応可能だが、オス型とメス型の金型を用意するため割高となる |

| 成形精度 | 内寸の精度 〇 | 内寸および外寸の精度 〇 |

| コーティング製品の対応 | 対応できる | 対応できない |